想像してみてください。

会社で、毎年数十億円分の商品が売れ残り、廃棄されているとしたら。

そして、その一方で、お客様が商品を求めて店頭に来たのに「品切れです」と言わざるを得ない場面が日常的に起きているとしたら。

これは決して極端な例ではありません。実際に、ある飲料メーカーが直面していた現実なのです。

夏の暑い日、コンビニの冷蔵庫から炭酸飲料が飛ぶように売れていく。しかし、天気予報が外れて涼しくなった途端、倉庫には大量の在庫が積み上がる。

気温がたった1℃変わるだけで、売上は6%も変動する世界。この予測不可能に見える需要の波を、もし正確に読み取ることができたら、どれほどの価値を生み出せるでしょうか。

今回ご紹介するのは、需要予測モデルによって、廃棄率を15%削減し、年間二桁億円のコスト削減を実現した飲料メーカーの事例の紹介です。

数百万行のPOSデータ、10日先までの気象予報、SNSのバズ分析など、5つのデータソースを統合し、数十万パターンもの需要を同時に予測。

今回は、「某飲料メーカーが需要予測で廃棄率15%削減を実現した方法」について、さくさくっとできるだけ簡潔にお話しします。

ちなみに、お話しの大筋は変えていませんが、諸事情により実際の内容からちょっとだけ変えています。

Contents

- 年間億単位の損失からの脱却

- 需給ミスマッチが生む巨額の無駄

- 気温1℃で売上6%が変動する世界

- 5つのデータソースが照らし出した需要の真実

- 最先端テクノロジーによる需要予測

- 50万パターンを同時に予測する

- 1時間で完結する予測と実行の高速ループ

- 失敗を恐れない段階的アプローチ

- 第1フェーズ:データ整備で頑張ったよ期間

- 第2フェーズ:小さくな実績と信頼を積み上げていったよ期間

- 第3フェーズ:実績をもとに横展開し拡大したよ期間

- データが変えた経営と未来への展望

- 財務諸表に現れた劇的な変化

- 成功を決定づけた3つの要因

- 外部変数の精緻な重みづけ

- チャネルに応じたモデルの使い分け

- 予測と実行の高速連携

- 今回のまとめ

年間億単位の損失からの脱却

需給ミスマッチが生む巨額の無駄

真夏の午後、コンビニの飲料棚から炭酸飲料が次々と消えていく。

店員が補充に追われる中、配送トラックの到着を待ちわびる光景は、夏の風物詩とも言えるでしょう。

しかし、その同じ週の涼しい日には、配送センターの倉庫に大量の在庫が積み上がっているという皮肉な現実があります。

ある飲料メーカーでは、この需給のミスマッチが年間億単位もの損失を生み出していました。

廃棄コストだけでなく、品切れによる機会損失、緊急配送にかかる追加輸送費など、その影響は多岐にわたります。

賞味期限が3〜4か月という制約の中で、いかに適切な量を適切なタイミングで供給するか。

この永遠の課題に、同社はAIという新たな武器(と言う名の時系列予測モデル)で挑むことを決意したのです。

マネジメント層が危機感を抱いたのは、競合他社との差別化が困難になってきたことも背景にありました。

商品の品質や価格での差別化には限界があり、「欲しい時に欲しい商品がある」という基本的な顧客体験の向上こそが、次の競争軸になると判断したのです。

気温1℃で売上6%が変動する世界

飲料業界における需要予測の難しさを理解するには、まずその特殊性を理解する必要があります。

最も顕著な特徴は、気温との相関関係です。

炭酸飲料の場合、気温が1℃上昇するごとに売上が約6%増加するとも言われています。しかし、これは単純な比例関係ではありません。

この企業の場合、気温が25℃を境に需要曲線が急激に立ち上がり始めました。そして30℃を超えると、今度は増加率が鈍化し始めるのです。

さらに興味深いのは、この関係性が地域によって微妙に異なることです。

北海道と沖縄では、同じ気温でも体感温度が異なるため、需要への影響度も変わってきます。

湿度や日照時間、前日との気温差なども複雑に絡み合い、単純な数式では表現できない非線形な関係を形成しているのです。

気象要因に加えて、人為的な要因も予測を困難にしています。

テレビCMの放映タイミング、コンビニエンスストアの特売キャンペーン、競合商品の新発売、さらには地域の音楽フェスティバルやスポーツイベントなど、無数の変数が日々の需要に影響を与えます。

これらの要因が相互に作用し合うことで、需要パターンは極めて複雑な様相を呈していたのです。

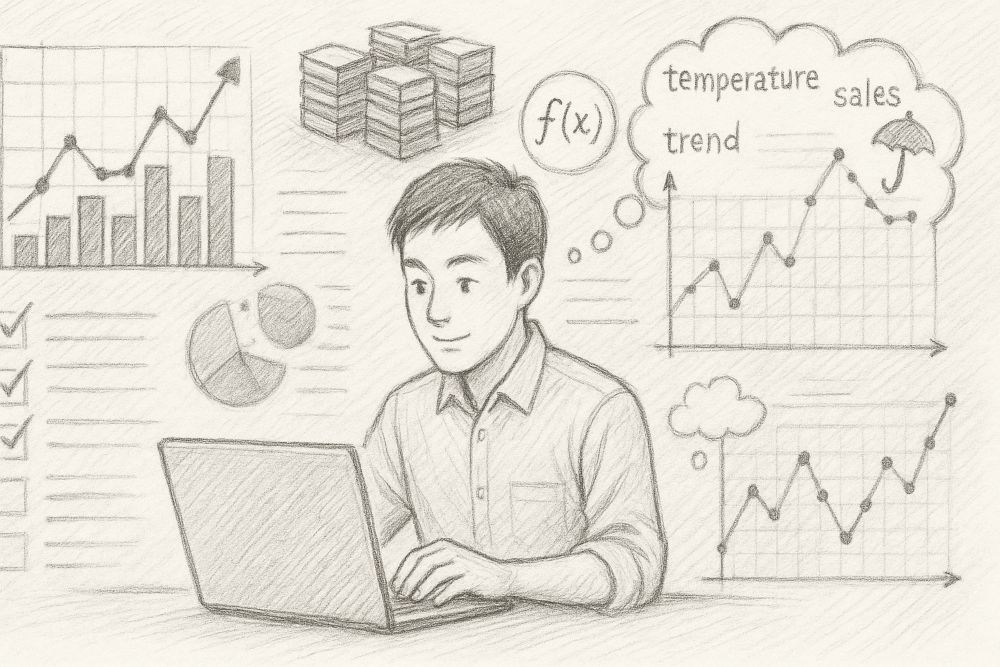

5つのデータソースが照らし出した需要の真実

この複雑な需要パターンを解き明かすため、この企業はまず散在していたデータを統合することから始めました。

従来、経験豊富なベテラン社員の勘と経験に頼っていた需要予測を、科学的なアプローチで置き換えるという大胆な挑戦でした。

最初に整備したのは、全国の小売店と自動販売機のPOSデータの収集基盤です。

1日あたり数百万行にも及ぶPOSデータを、できるだけリアルタイムに近い形で収集・処理し蓄積する仕組みを構築しました。

このデータには、商品コード、販売時刻、販売場所、価格、同時購買商品など、需要分析に必要な詳細情報が含まれています。

次に着目したのが気象データです。

気象庁のデータに加え、民間気象会社のサービスも活用し、10日先までの予報データを取得。

単なる気温だけでなく、湿度、降水確率、風速、さらには体感温度を表すヒートインデックスまで、あらゆる気象要素を分析対象としました。

特に重要だったのは、予報の更新頻度です。更新されると即座に予報データを取り込むことで、週末の天気予報が変わった際の需要変動にも素早く対応できるようになりました。

そして、最も興味深かったのがSNSデータの活用です。

Twitter(今はX)、Instagram、TikTokなどから、自社商品名やフレーバー名を含む投稿を収集・分析。

単純な投稿数だけでなく、投稿の感情分析、インフルエンサーの影響度、バズの伝播速度なども、なんとか数値化しました。

実際、新商品に関するインフルエンサーの投稿が話題になると、その2〜3日後に該当地域での売上が平均して23%も急増するというパターンが発見されたのです。

最先端テクノロジーによる需要予測

50万パターンを同時に予測する

収集した膨大なデータを活用し、「炭酸飲料全体」という大雑把な予測ではなく、個別のSKU(商品単位)×エリア×日次という極めて細かい粒度で予測を行うことにしました。

これは実に約50万系列もの異なる需要パターンを同時に予測することを意味します。要は、約50万個の時系列の需要予測モデルを構築したということです。

予測精度を極限まで高めるため、400項目もの特徴量(予測に使う変数)を慎重に選定しました。

直近7日間の売上移動平均、前年同期比、曜日効果、月次トレンド、気温の絶対値と前日差、降水確率、湿度、ヒートインデックス、最寄りイベントまでの距離、SNSバズ量の増加率、テレビCM投下量、競合商品の価格、在庫日数など、あらゆる角度から需要に影響を与える要因を変数に取り組むためにデータ化していきました。

アルゴリズムの選定にも工夫を凝らしました。

時系列データの長期的なパターンを捉えるのに優れたRNN(Recurrent Neural Network)系のLSTM(長短期記憶)モデルと、複雑な変数間の相互作用を高速に学習できるGradient Boostingを組み合わせたハイブリッドモデルを採用。

両者の長所を活かすことで、短期的な変動と長期的なトレンドの両方を高精度で予測できるようになりました。

さらに、予測の不確実性(要は、予測区間)も同時に出力することで、リスクを考慮した意思決定を可能にしました。

1時間で完結する予測と実行の高速ループ

いくら精度の高い予測ができても、ビジネスのスピード感に付いてこれず、アクションに結びつかなければ意味がありません。

この飲料メーカーの最大の挑戦は、予測結果を1時間以内にサプライチェーン全体へ反映させることでした。

週次レベルの予測は完全に自動化しました。毎週月曜日の早朝には、4週間の需要予測結果が自動的に共有されます。

需要予測結果とともに、工場の生産能力、原材料の在庫、輸送キャパシティなどの制約条件を考慮しながら、最適な生産計画を立案(数理最適化の出力)。

この数理最適化の出力より、各工場のライン別生産スケジュール、シフト計画、原材料の発注量まで、すべてが自動的に決定されます。

日次レベルでは、さらにダイナミックな調整が行われます。

早朝の気象予報の更新を受け、時系列の需要予測モデルが当日と翌日の需要予測結果を修正します。

例えば、需要急増が予測されるエリアが検出されると、配送管理システム(TMS)が即座に反応します。

近隣の配送センターの在庫状況を確認し、トラックの積載率と走行距離を最適化しながら、追加配送ルートを自動生成(こちらも、数理最適化問題を解くことで得る)。

ドライバーのスマホに、新しい配送指示が即座にプッシュ通知される仕組みです。

この一連のプロセスが、わずか1時間以内に完了するのです。

10年以上前から同様の仕組みを構築する企業がありましたが、当時は紙の帳票が出力される仕様でした。近年、スマホの普及により非常に便利になりました。

失敗を恐れない段階的アプローチ

この取り組みは、非常に大規模かつ大胆なようにも見えますが、実はそうではありませんでした。

実際は、臆病なほど慎重に計画された段階的な実装アプローチをとりました。

ビッグバン的な一括導入ではなく、小さな成功を積み重ねながら徐々に拡大していく戦略を採用したのです。

第1フェーズ:データ整備で頑張ったよ期間

第1フェーズ(最初の6か月)では、データ基盤の整備に注力しました。

既存システムに散在していたデータの棚卸しから始め、データの品質診断、欠損値や異常値の処理ルール策定、各種APIとの接続テストなど、地味ながら重要な作業を着実に進めました。

この期間に発見された課題の一つが、自動販売機のデータ送信タイミングのばらつきでした。

機種によって1日1回から1時間に1回まで大きな差があり、これを標準化するだけでも2か月を要しました。

第2フェーズ:小さくな実績と信頼を積み上げていったよ期間

第2フェーズ(次の1年)は、概念実証(PoC)の期間です。

対象を首都圏の1都3県、商品を売上上位50SKUに限定し、小規模ながら本番と同じ環境で予測精度を検証しました。

この段階で重要だったのは、現場の信頼を獲得することです。

毎週、予測値と実績値の差異を詳細に分析し、なぜ外れたのか、どう改善すべきかを現場の方々と一緒に議論。

この地道な活動により、「AIに仕事を奪われる」という不安から「AIと一緒に仕事を改善する」という前向きな雰囲気へと変化していきました。

第3フェーズ:実績をもとに横展開し拡大したよ期間

第3フェーズ(その後の1年)で、いよいよ全国に横展開を実施。

ただし、ここでも一気に全商品・全地域ではなく、地域ごと、商品カテゴリーごとに段階的に拡大していきました。

各段階で得られた学びを次に活かすことで、展開スピードは加速度的に向上。

最終的には当初計画より2か月前倒しで全国展開を完了させることができました。

データが変えた経営と未来への展望

財務諸表に現れた劇的な変化

本格実施から1年が経過し、その成果は誰の目にも明らかな形で現れました。

最も注目すべきは、需要予測精度の飛躍的な向上です。従来30%程度だった予測精度(MAPE:平均絶対誤差率で測定)が、10%まで20ポイントも改善。

この予測精度の向上は、具体的な財務成果として結実しました。

廃棄率は約15%削減され、年間で十数億円のコスト削減を実現。在庫量も約10%圧縮され、キャッシュフローが大幅に改善しました。

そして商品の欠品率はも改善し、2%未満という極めて低い水準を維持。「欲しい時に欲しい商品がある」という当たり前の顧客体験を、98%の確率で提供できるようになったのです。

人的リソースの最適化も大きな成果でした。

需要予測と在庫管理に従事していたプランナーの作業時間が30%削減され、より付加価値の高い業務にシフト(したはず)。

具体的には、キャンペーン効果の分析、長期的な需要トレンドのリサーチなど、AIでは代替困難な創造的業務に注力できるようになりました。

ただ、考える仕事や業務範囲が広がることが、必ずしもポジティブだとは限らないことも分かりました。要は、脳みそをフル回転する仕事ばかり増え、なんか疲れる…… という意見も出たからです。

成功を決定づけた3つの要因

この取り組みを詳細に分析すると、成功を決定づけた3つの重要な要因が浮かび上がってきます。

これらは、他社が同様の取り組みを行う際にも参考になる普遍的な教訓と言えるでしょう。

外部変数の精緻な重みづけ

第一の要因は、「外部変数の重みづけ」です。

例えば気温の影響一つをとっても、商品カテゴリーによって大きく異なります。

炭酸飲料は25℃から急激に売上が伸びますが、ホット飲料は15℃以下で需要が増加。さらに興味深いのは、同じ炭酸飲料でも、コーラ系とサイダー系では温度感応度が異なることです。

また、自動販売機での購買は気温の影響を強く受ける一方、スーパーマーケットでの購買は価格プロモーションの影響が大きいという違いも判明しました。

こうした細かな違いを一つ一つモデルに反映させていったことが、高い予測精度につながったのです。

チャネルに応じたモデルの使い分け

第二の要因は、「チャネル特性に応じたモデルの使い分け」です。

当初は効率性を重視して統一モデルでの予測を試みましたが、精度が思うように向上しませんでした。

詳細に分析した結果、自動販売機、コンビニエンスストア、スーパーマーケット、ドラッグストアでは、購買行動パターンが根本的に異なることが判明。

それぞれに特化したモデルを構築することで、予測精度が飛躍的に向上しました。

予測と実行の高速連携

第三の要因、そして最も重要なのが「予測と実行の高速連携」です。

どんなに精度の高い予測も、実行が遅れれば陳腐化してしまいます。

1時間以内に予測から配送指示まで完結させる仕組みこそが、恐らく競争優位の源泉となりました。

これを実現するには、システム間のAPI連携だけでなく、組織の壁を越えた業務プロセスの再設計が不可欠でした。

そのためにも、小さな成果の積み重ねと、その成果を使った関連部署の説得が非常に重要でしたし、その担当者の気苦労は結構ヤバそうでした(その時期、心配事が多く睡眠が上手く取れなかったとも言っていました)。

今回のまとめ

今回は、「某飲料メーカーが需要予測で廃棄率15%削減を実現した方法」について、さくさくっとできるだけ簡潔にお話ししました。

飲料メーカーが実現した廃棄率15%削減という成果は、特別な魔法によるものではありません。

必要だったのは、データを正面から付き合う根気と、小さな一歩から始める勇気(派手なことをいきなり狙わないし、エライ人に受けがいいからと言わない)、そして現場と一体となって改善を続ける粘り強さだけでした。

「データを揃える→小規模PoCで検証→自動化ループ構築→財務KPI化」という4ステップは、他の業界でも通用するとは思いますし、そもそも突飛なものでもないでしょう。

最新のAIやデータサイエンス技術は確かに強力なツールですが、それを活かすのは結局、変化を恐れない人間の意志と根気と遊び心なのです。

明日の天気は変えられませんが、明日の在庫は変えられます。