某県にある中堅電機メーカーの工場で、ある光景が広がっていました。

品質検査室のモニターを囲んで、30年のベテラン検査員である福井さん(仮名)と若手エンジニアが顔を寄せ合っています。

画面には電子基板の拡大画像と、その上に赤や黄色で塗られた不思議な模様が重なっていました。

「ここだ、ここを見ているのか?」

福井さんが指差した箇所は、まさにAIが「最も注目している」と示していた部分でした。

この瞬間が、長年培われた技術者の技とAI技術が初めて握手を交わした歴史的な転換点となったのです。

しかし、ここに至るまでの道のりは決して平坦ではありませんでした。

「機械に品質なんてわかるわけがない」という強い抵抗から始まったお話しを、今回はちょっとだけお話しします。

Contents

なぜ工場はAI導入を決断したのか

限界に達していた人の目による品質検査

この工場では、スマートフォンやパソコンに使われる精密な電子部品を製造していました。

その品質検査は、長年にわたって熟練工の目視に頼っていました。

しかし、部品の小型化が進むにつれて、状況は年々厳しくなっていったのです。

たとえば、10年前は1センチ角だった部品が、今では3ミリ角にまで小さくなっています。

これは、米粒の半分ほどのサイズです。

その小さな部品の表面に、髪の毛の太さの10分の1程度の傷がないか、はんだ付けが適切か、部品の向きは正しいかなど、検査項目は実に30項目以上にのぼります。

一人の検査員が1日に検査する部品数は約3,000個。

集中力を保ちながら、顕微鏡を覗き続ける作業は想像以上に過酷です。

午後になると目の疲れから判断が鈍り、不良品の見逃しリスクが高まります。

実際、顧客からのクレームの多くは「金曜日の午後に製造された製品」に集中していたという興味深いデータもありました。

増え続ける生産量と減り続ける熟練工

さらに深刻だったのは、熟練工の高齢化です。

品質を見極める「目」を養うには、最低でも5年の経験が必要とされていました。

しかし、若手社員の多くは、より華やかな開発部門や営業部門を希望し、地味で根気のいる検査業務を敬遠する傾向にありました。

AI導入検討時の、検査員の平均年齢は56歳。

そのうち60歳以上が3割を占め、5年以内に定年を迎える予定でした。

一方で、スマートフォンの需要増加により、生産量は年率8%のペースで増加し続けています。

このままでは、品質を維持できなくなることは明らかでした。

現場の強い抵抗

AI導入提案への拒絶反応

ある年の秋、経営層はついにAIを使った画像検査システムの導入を決定しました。

このAIとは、特に「画像を見て良品か不良品かを判断するコンピュータープログラム」を指します。

人間の脳の仕組みを模倣した「深層学習」という技術を使って、大量の良品・不良品の画像を学習させることで、新しい部品を見たときに自動で判定できるようになるというものでした。

しかし、この提案に対する現場の反応は予想以上に厳しいものでした。

「30年かけて身につけた技術を、たかが機械が真似できるわけがない!」

福井さんをはじめとするベテラン検査員たちは、口を揃えてこう主張しました。

確かに、彼らの言い分には一理ありました。

不良品の判定は、単純な○×ではありません。

光の当たり方、見る角度、そして何より「なんとなく変だ」という直感的な判断が重要な役割を果たしていたのです。

ブラックボックスへの不信感

さらに問題だったのは、AIの判断プロセスが「ブラックボックス」だったことです。

ブラックボックスとは、中身がどうなっているか分からない箱のことを指します。

つまり、AIが「これは不良品です」と判断しても、「なぜそう判断したのか」を説明できなかったのです。

製造業において、これは致命的な問題でした。

もし顧客から「なぜこの製品を不良と判定したのか」と問われたとき、「AIがそう言ったから」では説明になりません。

ISO9001という国際的な品質管理規格でも、判断の根拠を明確に説明できることが求められています。

検査員の田中さん(仮名)は、こう懸念を示しました。

「もしAIが良品を不良品と間違えて判定したら、無駄な廃棄コストが発生する。逆に不良品を見逃したら、会社の信用問題になる。その責任は誰が取るんだ?」

AIの判断を「見える化」する技術との出会い

転機となったXAIの存在の発見

プロジェクトが暗礁に乗り上げかけていた年明け1月、若手エンジニアの大塚さん(仮名)が、ある技術を見つけてきました。

それは「XAI(エックスエーアイ)」に関するものでした。

XAIとは「Explainable AI」の略で、日本語では「説明可能なAI」と訳されます。

従来のAIが「なぜその判断をしたか分からない」ブラックボックスだったのに対し、XAIは「AIがどこを見て、どのように判断したか」を人間に分かりやすく説明できる技術です。

これはまさに、現場が抱えていた不信感を解消する可能性を秘めていました。

AIの「視線」を可視化する

大塚さんが注目したのは、「Grad-CAM(グラッドカム)」という技術でした。

少し専門的な名前ですが、仕組みは意外とシンプルです。

人間が写真を見るとき、全体をぼんやり見るのではなく、重要な部分に自然と視線が集中しますよね。たとえば、人物写真なら顔に、風景写真なら特徴的な建物に視線が向きます。

Grad-CAMは、AIがまさにこの「どこに注目しているか」を色付きのマップで表示する技術なのです。

AIが強く注目している部分は赤く、あまり見ていない部分は青く表示されます。天気予報の気温分布図をイメージすると分かりやすいかもしれません。

たとえば、はんだ付け不良の基板をAIが検査したとき、Grad-CAMを使うと、はんだの接合部分が真っ赤に表示されます。

これは「AIがはんだ付けの部分を重点的に見て、不良と判断した」ことを意味します。

つまり、AIの判断根拠が一目で分かるようになったのです。

技術者の目とAIの目を比較する

慎重に設計された検証実験

1か月後の2月、ついに現場での実証実験が始まりました。

実験の設計は慎重に行われました。

まず、過去に実際に発生した不良品100個と良品100個を用意し、それぞれについて、ベテラン検査員とAI(Grad-CAM付き)の両方で検査することにしたのです。

重要だったのは、ベテラン検査員にも「どこを見て判断したか」を明確に記録してもらうことでした。

透明なシートを基板の写真に重ね、注目した箇所をマーカーで印をつけてもらうという、アナログだが確実な方法を採用しました。

驚きの結果

実験結果は、誰もが予想しなかったものでした。

ベテラン検査員が注目した箇所と、Grad-CAMが示したAIの注目箇所が、なんと85%以上の確率で一致していたのです。

特に印象的だったのは、「はんだクラック」と呼ばれる微細なひび割れの検出でした。

福井さんは長年の経験から「はんだの表面の光沢が少し違う部分」に注目していました。

一方、AIのGrad-CAMマップを見ると、まさに同じ箇所が赤く染まっていました。

さらに興味深いことに、AIは福井さんが「なんとなく」と表現していた違和感を、「周囲との輝度差が15%以上」という数値で表現していたのです。

認識の転換

この結果を見た福井さんの反応は劇的でした。

「AIも俺と同じところを見ているじゃないか。しかも、俺が『なんとなく変』としか言えなかった部分を、数字で説明してくれている」

さらに、AIには人間にない強みがあることも分かってきました。

人間の目では見逃しがちな、基板の端の方にある小さな異常も、AIは均等に注意を払って検出していました。

また、1日に何千個検査しても、AIの判断精度は全く落ちません。

金曜日の午後でも月曜日の朝でも、同じ精度で検査を続けられるのです。

協働への道

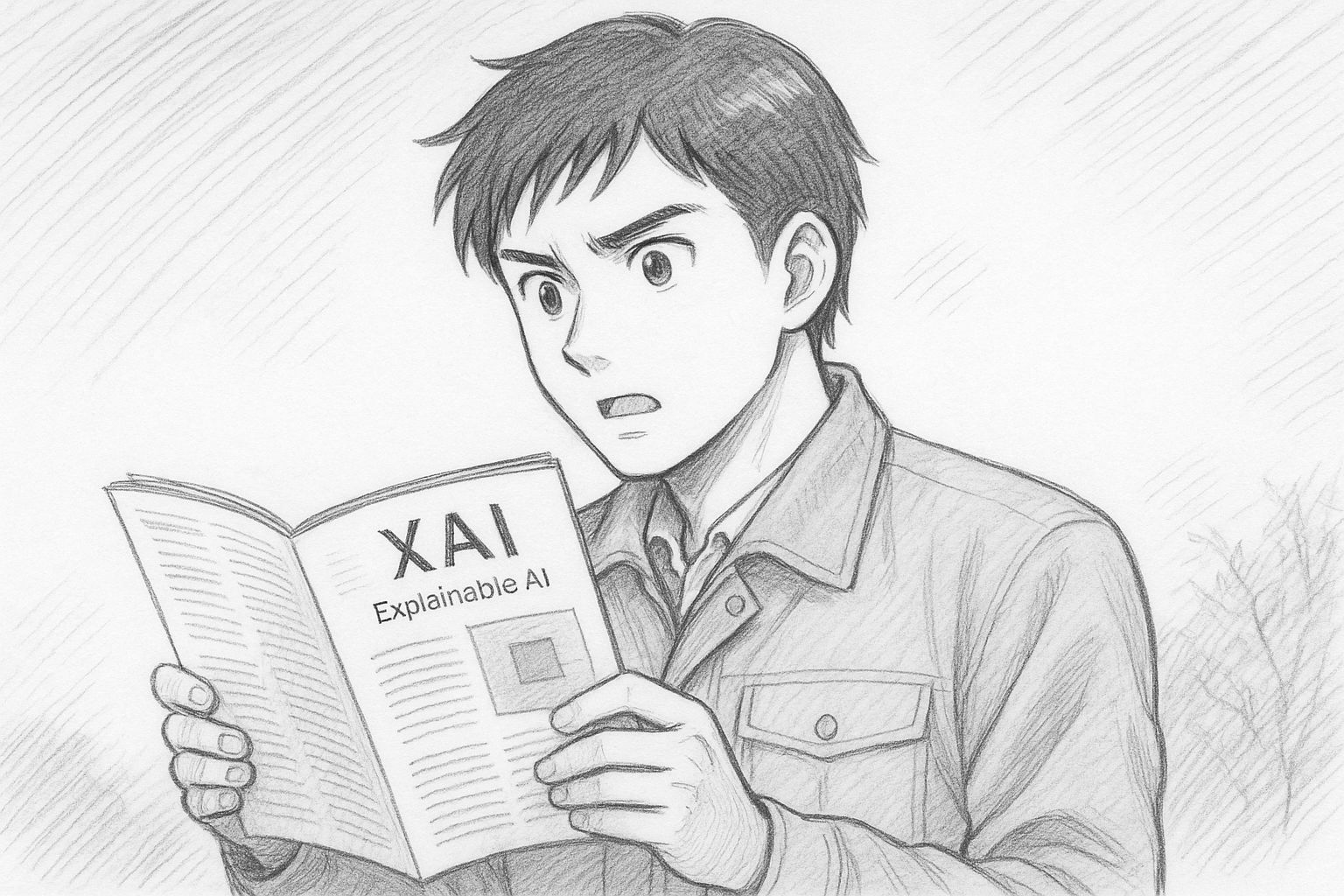

役割分担の明確化

実験の成功を受けて、年度末の3月から本格的な導入が始まりました。

ただし、いきなりAIに全てを任せるのではなく、人とAIの役割を明確に分けることにしました。

AIの役割は「一次スクリーニング」です。

これは、全ての製品を高速でチェックし、明らかな良品と明らかな不良品、そして「判断に迷うグレーゾーン」の3つに分類する作業です。

AIは各判定に「信頼度スコア」をつけます。

たとえば「99%の確率で良品」「95%の確率で不良品」「信頼度60%(要人間確認)」といった具合です。

一方、人間の役割は「最終判断」と「例外処理」に特化しました。

AIが「グレーゾーン」と判定した製品や、新しいタイプの不良モードが疑われる製品を重点的にチェックします。

これにより、人間は本当に人間の判断が必要な部分に集中できるようになったのです。

技術継承の新しい形

導入から3ヶ月後、予想外の効果が現れました。それは、技術継承の促進です。

Grad-CAMの可視化により、ベテランの「暗黙知」が「形式知」に変換されました。

暗黙知とは、言葉では説明しにくい経験的な知識のことで、形式知は文書や図表で表現できる知識のことです。

今まで「見て覚えろ」としか言えなかった判断ポイントが、ヒートマップという形で可視化されたことで、若手への教育が格段に効率化したのです。

新人の猪之良さん(仮名)は、こう語ります。

「先輩が『ここを見ろ』と言っても、最初は何を見ればいいのか分かりませんでした。でも、Grad-CAMの画像を見ながら説明してもらうと、『ああ、この部分の色の変化を見ているんだ』とすぐに理解できました」

成果と数字で見る変革

検査効率4.2倍の実現

導入から6ヶ月後、プロジェクトの成果が数字として明確に現れました。

まず、検査スピードは4.2倍に向上しました。

従来は1人が1日3,000個だった検査数が、AI導入後は実質的に12,600個相当まで増加しました。

これは、AIが高速で一次スクリーニングを行い、人間は本当に必要な部分だけに集中できるようになったためです。

不良品の見逃し率も大幅に改善しました。

従来は0.1%(1,000個に1個)だった見逃し率が、0.06%まで低下。

これは40%の改善に相当します。

特に、疲労による見逃しが多かった午後の時間帯での改善が顕著でした。

働き方の変化

数字以上に重要だったのは、働き方の質的な変化でした。

検査員の月平均残業時間は20時間減少し、ワークライフバランスが大きく改善しました。

また、単調な全数検査から解放され、より創造的な品質改善活動に時間を割けるようになりました(たぶん)。

福井さんは、今では品質改善チームのリーダーとして、AIが検出した不良パターンを分析し、製造工程へのフィードバックを行っています。

「AIのおかげで、本来やりたかった『品質を作り込む』仕事に集中できるようになった」と、福井さんは満足そうに語ります。

今回のまとめ

この事例が示すのは、技術そのものの優秀さではなく、「説明可能性」がもたらす信頼の重要性です。

どんなに高性能なAIでも、人間が理解し、信頼できなければ、現場では使われません。

XAI技術、特にGrad-CAMのような可視化技術は、AIと人間の間に信頼の橋を架ける役割を果たしました。

重要なのは、AIを「人間の仕事を奪うもの」ではなく、「人間の能力を拡張するパートナー」として位置づけたことです。

AIは疲れ知らずの目として大量の製品を均質にチェックし、人間は創造性と経験を活かして例外処理と改善活動に注力する。

この役割分担により、品質と効率の両立が実現できました。

製造業に限らず、医療、金融、物流など、あらゆる業界でAIの活用が進んでいます。

しかし、どの業界でも「なぜAIがその判断をしたのか」という説明責任は避けて通れません。

この事例は、XAI技術を活用することで、その壁を乗り越えられることを実証しています。

最後に、福井さんの言葉を紹介しましょう。

「最初は『機械に品質なんてわからない』と思っていた。でも今は違う。AIは俺たちとは違う方法で、でも同じくらい真剣に品質と向き合っている仲間だと思っている」

みなさんの職場でも、AIに対する漠然とした不安や抵抗感があるかもしれません。

しかし、この事例が示すように、適切な技術と導入アプローチを選べば、人とAIが互いの強みを活かし合う理想的な協働関係を築くことは十分に可能なのです。

まずは小さな実験から、一歩を踏み出してみてはいかがでしょうか。